Economizadores de vapor

Le cuento soy alumno de una universidad de Chile y debo dar una presentación de economizadores de vapor, trampas de vapor, sobrecalentadores de vapor, pero el cuento es que no hay información de estos en la web de modo de aprendizaje solo características tenicas para vender estos productos y cosas así, y me gustaría que me enseñara algo sobre estos elementos o compartirme alguna información de tipo bibliográfica, o algún dato de donde sacar la información. De cada elemento debo señalar FUNCIÓN, ELEMENTOS COMPONENTES, CARACTERÍSTICAS TÉCNICAS Y TÉCNICAS DE MANTENSION, sin nada más que decirle se despide de ud Efros, alumno de 2do Año Ingeniería Mecánica en Mantenimiento Industrial y trabajo como mecánico de maquinas herramientas soy técnico en eso.

1 respuesta

Respuesta de 4491 Poncio Pilato

1

1

4491 Poncio Pilato, ingeniero industrial con especializacion en tecnicas energeticas

Un economizador es un dispositivo mecánico de transferencia de calor que calienta un fluido hasta su punto de ebullición pero no más allá, recuperando el calor sensible de los gases de salida de una caldera. Ayudan a obtener un mejor rendimiento de la caldera al realizar un aprovechamiento mas completo del calor de los gases. Normalmente consisten en una seria de tubos por los que por su interior circula el fluido a calentar y por exterior los gases de salida de la caldera. Las caracteristicas tecnicas dependeran de qué estamos tratando. Si suponemos que es agua que se desea vaporizar para alguna aplcacion mecanica o para obtención de energia tanto mecanica como electrica, las caracteristicas del economizador dependera de la condiciones de presion del agua de alimentación de caldera y de la temperatura de salida de los gases. Generalmente serán de acero poco aleado ya que esta situado en las zonas mas bajas de temperatura de la caldera, su diámetro será de acuerdo con la perdida de carga admisible en la alimentación del agua (nunca superior a un 10% de la presion de obtención del vapor (hay que tener en cuenta que no es un tubo sino un panel de tubos en paralelo por donde pasa el caudal completo del agua de alimentación), y el espesor de acuerdo con la presion en el fluido (este espesor de calculo estará sobredimensionado-10 o 15 % - para compensar la corrosion que se puede producir en él dependiendo de las caracteristicas del combustible. Las tecnicas de mantenimiento es el observar la posible corrosion y a veces erosion (dependiendo de la velocidad de los gases) que producen perdida de material. Medir y evaluar estas perdidas de material periódicamente y sustituir los tubos mas dañados cuando llegan al limite del espesor que deben de mantener por calculo para su no rotura. Pueden realizarse tambien de forma complementaria (aunque dependiendo del diseño de la caldera y del cirucito de alimentación) pruebas periodicas de presion. Como puedes ver cada uno de estos puntos es todo un mundo y no tengo nada preparado sobre ellos. Si tienes tiempo te puedo ir preparando algo sobre ellos del tipo de lo que te envio sobre los economizadores, e ir enviandotelo por trozos.

Muy buena su respuesta mi estimado, y seria genial esperar más información aunque sea por trozos aun tengo tiempo, así por eso no hay problema, ¿una duda de los otros temas tiene información? (Trampas de vapor, sobrecalentadores de vapor), en lo que son los economizadores quede muy claro pero me gustaría tener alguna imagen para poder exponerla a mi curso de cada uno de estos elementos si tiene algo por hay igual se lo agradecería mucho señor.

Me falta decir de los economizadores que su dimension se calcula por la superficie necesaria de intercambio de calor entre los gases y el fluido a calentar. De esa superficie y del diámetro de los tubos sale el numero de tubos y su longitud.

A continuación hay una imagen de unos paneles de economizador de una caldera que no he conseguido saber de que potencia es, pero puede abdar la planta por el tamaño que veo en los 50 MW eléctricos

http://www.imriasbajas.com/fotos/galeria/m01.jpg

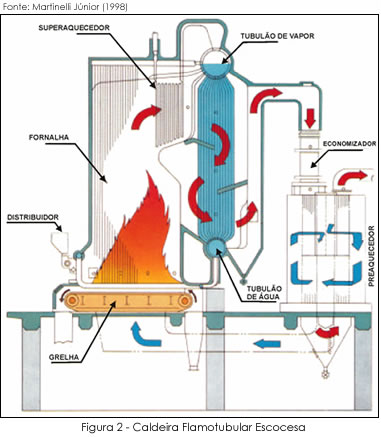

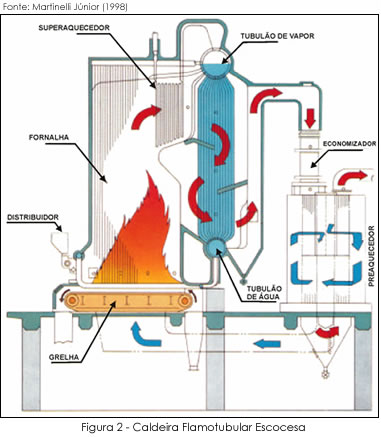

Hay pocas fotos en la red. Aquí hay un esquema que indica donde va el economizador situado en el circuito de gases en una caldera que quema sobre parrilla móvil (puede que sea carbon -aunque no lo creo- o restos forestales o de madera- que me parece más probable)

A continuación hay una imagen de unos paneles de economizador de una caldera que no he conseguido saber de que potencia es, pero puede abdar la planta por el tamaño que veo en los 50 MW eléctricos

http://www.imriasbajas.com/fotos/galeria/m01.jpg

Hay pocas fotos en la red. Aquí hay un esquema que indica donde va el economizador situado en el circuito de gases en una caldera que quema sobre parrilla móvil (puede que sea carbon -aunque no lo creo- o restos forestales o de madera- que me parece más probable)

Respecto a las trampas de vapor que mencionas por aca las llamamos purgadores de condensado. Una descripción de su funcion y necesidad la encontraras en la pagina

www.seditesa.es/ARCHIVOS/Ht6.pdf

Los separadores de condensados se utilizan para lo que su propio nombre indica, separar el condensado que se forma en las conducciones de vapor y así mantenerlo saturado y no húmedo. Para ello deben llevar el consiguiente purgador del agua condensada y trabajan por fuerzas centrífugas inerciales que hacen que las partículas de agua precipiten al fondo del recipiente.

Los purgadores de condensados, que se utilizan para separar el agua condensada en las redes de distribución de vapor o de los equipos de intercambio térmico, pueden ser de diferentes tipos, termodinámico, térmico-termodinámico, térmico o de flotador, dentro de éstos últimos los hay de boya cerrada o de boya invertida.

El funcionamiento de una u otro es diferente, el termodinámico funciona basándose en la dinámica de los fluidos, la fuerza ejercida sobre una superficie depende de la columna estática del fluido y de la densidad de éste, de tal forma que como el condensado tiene una densidad muy superior a la del vapor se abrirá con una pequeña altura de la columna del líquido y cerrará cuando lo que salga sea vapor.

Los térmicos funcionan por temperatura, la del condensado siempre es menor que la del vapor.

Lor térmicos termodinámicos funcionan mediante una mezcla de acciones entre los unos y los otros.

Los de flotador, que pueden ser de boya cerrada o de boya invertida funcionan mediante el nivel de líquido que actúa sobre la boya, de tal forma que el flotador acciona una válvula de aguja que abre al subir el nivel y cierra al bajar el mismo; en muchos casos éstos purgadores incorporan una actuación secundaria de tipo térmico que sirve para evacuar el aire o gases en los arranques en frío, acelerando la puesta a régimen del sistema.

Creo interesante la siguiente pagina respecto a su funcionamiento y a su mantenimiento

www.aloj.us.es/optico/notas_tecnicas/Mto_Pred_Purgadores_Vapor.pdf

www.seditesa.es/ARCHIVOS/Ht6.pdf

Los separadores de condensados se utilizan para lo que su propio nombre indica, separar el condensado que se forma en las conducciones de vapor y así mantenerlo saturado y no húmedo. Para ello deben llevar el consiguiente purgador del agua condensada y trabajan por fuerzas centrífugas inerciales que hacen que las partículas de agua precipiten al fondo del recipiente.

Los purgadores de condensados, que se utilizan para separar el agua condensada en las redes de distribución de vapor o de los equipos de intercambio térmico, pueden ser de diferentes tipos, termodinámico, térmico-termodinámico, térmico o de flotador, dentro de éstos últimos los hay de boya cerrada o de boya invertida.

El funcionamiento de una u otro es diferente, el termodinámico funciona basándose en la dinámica de los fluidos, la fuerza ejercida sobre una superficie depende de la columna estática del fluido y de la densidad de éste, de tal forma que como el condensado tiene una densidad muy superior a la del vapor se abrirá con una pequeña altura de la columna del líquido y cerrará cuando lo que salga sea vapor.

Los térmicos funcionan por temperatura, la del condensado siempre es menor que la del vapor.

Lor térmicos termodinámicos funcionan mediante una mezcla de acciones entre los unos y los otros.

Los de flotador, que pueden ser de boya cerrada o de boya invertida funcionan mediante el nivel de líquido que actúa sobre la boya, de tal forma que el flotador acciona una válvula de aguja que abre al subir el nivel y cierra al bajar el mismo; en muchos casos éstos purgadores incorporan una actuación secundaria de tipo térmico que sirve para evacuar el aire o gases en los arranques en frío, acelerando la puesta a régimen del sistema.

Creo interesante la siguiente pagina respecto a su funcionamiento y a su mantenimiento

www.aloj.us.es/optico/notas_tecnicas/Mto_Pred_Purgadores_Vapor.pdf

Los sobrecalentadores de vapor (al igual que los economizadores) son básicamente un intercambiador de calor gases-vapor, diseñado teniendo en cuenta las particularidades de su trabajo con gases de combustión.

En los sobrecalentadotes el objetivo es conseguir un vapor a alta temperatura (alejado de la temperatura de evaporación correspondiente a la presión en que se encuentra) para que no sufra problemas de condensación en su camino desde la caldera hasta el proceso o porque así lo exigue el proceso (por ejemplo el que va a turbinas de vapor las cuales exigen que no haya condensaciones en la expansion del vapor que se produce en ellas).

Consta de dos circuitos como en el caso de los economizadores :

Circuito de vapor

Consiste en un haz de tubos unidos. Se completa el circuito con dos colectores, uno para la entrada y reparto del vapor y el otro para la recoleccion y salida del vapor.

Este circuito a presión se calcula bajo el código ASME, sección VIII, Div. 1 ateniéndose al Reglamento de Recipientes a Presión. Las soldaduras de éste circuito se efectúan mediante soldadura TIG. (Este parrafo es aplicable al economizador)

Los tubos son fabricados en acero fuertemente aleado y sin soldadura (solo hay soldadura en las conexiones de los tubos a los colectores de entrada y salida). Se dimensiona el haz en base a la superficie de intercambio de calor entre los dos fluidos.

Pueden llegar a temperaturas de 521ºC la cual suele ser habitual en calderas de plantas de generacion electrica) en material SA-213-T22 (denominación según ASME) y aún a temperaturas mas altas en plantas modernas denominadas supercriticas donde pueden llegar a alcanzar los 566ºC con aceros inoxidables.

Circuito gases

Dispuesto en contracorriente del circuito de vapor está formado por una carcasa en chapa de acero y perfiles laminados, diseñada para una presión interior de los gases de unos 500 mm.c.a.

El sobrecalentador esta situado a la salida de los gases de la cavidad del horno o caldera donde se produce la llama. Como el gas pasa entre el haz de tubos, trabajan a convencion, pero la primera parte del sobrecalentador tambien trabaja algo a radiación ya que recibe parte de la radiación de la llama de los quemadores.

Generalmente el circuito de vapor se suele dividir en dos partes. Cada parte tiene sus colectores de entrada y salida del vapor y sus tubos intemedios. Se denominan sobrecalentador primario y secundario. El sobrecalentador secundario es el que esta en la salida de los gases después de los quemadores y por tanto es este el que trabaja a radiación- convencion. El sobrecalentador primario esta aguas abajo siguiendo el circuito de gases y solo trabaja a convencion por lo que en él se pueden emplear materiales menos aleados y por tanto mas economicos como SA-213-T11

Los sobrecalentadotes deben de llevar sus correspondientes válvulas de seguridad. En la direccion http://www.calderasvapor.com/itc1_art15.htm puedes consultar loq ue dice el reglamento de aparatos a presion español al respecto.

El mantenimiento a realizar es en esencia el mismo que para el economizador pero mucho mas intenso ( es decir con frecuencias mas cortas) pues es una zona que metalúrgicamente esta mas al limite y ademas en una zona donde los gases son mas agresivos (depende igual que en el caso anterior, mucho del tipo de combustible )

Imágenes

No encuentro en la red mas esquemas adecuados

Bueno pregunta lo que se haya quedado sin responder.

En los sobrecalentadotes el objetivo es conseguir un vapor a alta temperatura (alejado de la temperatura de evaporación correspondiente a la presión en que se encuentra) para que no sufra problemas de condensación en su camino desde la caldera hasta el proceso o porque así lo exigue el proceso (por ejemplo el que va a turbinas de vapor las cuales exigen que no haya condensaciones en la expansion del vapor que se produce en ellas).

Consta de dos circuitos como en el caso de los economizadores :

Circuito de vapor

Consiste en un haz de tubos unidos. Se completa el circuito con dos colectores, uno para la entrada y reparto del vapor y el otro para la recoleccion y salida del vapor.

Este circuito a presión se calcula bajo el código ASME, sección VIII, Div. 1 ateniéndose al Reglamento de Recipientes a Presión. Las soldaduras de éste circuito se efectúan mediante soldadura TIG. (Este parrafo es aplicable al economizador)

Los tubos son fabricados en acero fuertemente aleado y sin soldadura (solo hay soldadura en las conexiones de los tubos a los colectores de entrada y salida). Se dimensiona el haz en base a la superficie de intercambio de calor entre los dos fluidos.

Pueden llegar a temperaturas de 521ºC la cual suele ser habitual en calderas de plantas de generacion electrica) en material SA-213-T22 (denominación según ASME) y aún a temperaturas mas altas en plantas modernas denominadas supercriticas donde pueden llegar a alcanzar los 566ºC con aceros inoxidables.

Circuito gases

Dispuesto en contracorriente del circuito de vapor está formado por una carcasa en chapa de acero y perfiles laminados, diseñada para una presión interior de los gases de unos 500 mm.c.a.

El sobrecalentador esta situado a la salida de los gases de la cavidad del horno o caldera donde se produce la llama. Como el gas pasa entre el haz de tubos, trabajan a convencion, pero la primera parte del sobrecalentador tambien trabaja algo a radiación ya que recibe parte de la radiación de la llama de los quemadores.

Generalmente el circuito de vapor se suele dividir en dos partes. Cada parte tiene sus colectores de entrada y salida del vapor y sus tubos intemedios. Se denominan sobrecalentador primario y secundario. El sobrecalentador secundario es el que esta en la salida de los gases después de los quemadores y por tanto es este el que trabaja a radiación- convencion. El sobrecalentador primario esta aguas abajo siguiendo el circuito de gases y solo trabaja a convencion por lo que en él se pueden emplear materiales menos aleados y por tanto mas economicos como SA-213-T11

Los sobrecalentadotes deben de llevar sus correspondientes válvulas de seguridad. En la direccion http://www.calderasvapor.com/itc1_art15.htm puedes consultar loq ue dice el reglamento de aparatos a presion español al respecto.

El mantenimiento a realizar es en esencia el mismo que para el economizador pero mucho mas intenso ( es decir con frecuencias mas cortas) pues es una zona que metalúrgicamente esta mas al limite y ademas en una zona donde los gases son mas agresivos (depende igual que en el caso anterior, mucho del tipo de combustible )

Imágenes

No encuentro en la red mas esquemas adecuados

Bueno pregunta lo que se haya quedado sin responder.

- Compartir respuesta

- Anónimo

ahora mismo